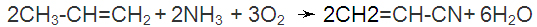

No processo SOHIO, propileno, amoníaco e ar (oxidante) são passados, através de um reator de leito fluidizado contendo o catalisador, a base de fosfomolibdato de bismuto a 400-510 ° C e 50-200 kPag.

Os reagentes passam pelo reator apenas uma vez, antes de serem arrefecidos em ácido sulfúrico aquoso. O excesso de propileno, monóxido de carbono, dióxido de carbono e nitrogênio que não se dissolvem são ventilados diretamente para a atmosfera ou são incinerados.

A solução aquosa consiste em acrilonitrila, acetonitrila, ácido cianídrico e sulfato de amônio produzido a partir do excesso de amônia.

Uma coluna de recuperação remove a água e a acrilonitrila e a acetonitrila são separados por destilação.

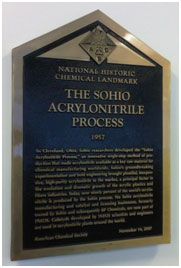

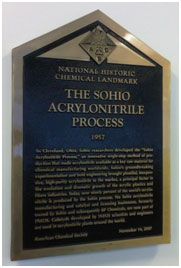

Placa histórica conferida pela ACS a INEOS

Placa histórica conferida pela ACS a INEOS

pelo marco químico do processo SOHIO

para produção de Acrylonitrila

HISTORIA DA DESCOBERTA DO PROCESSO SOHIO DE PRODUÇÃO DA ACRILONITRILA.

Você pode não saber pelo nome, mas a acrilonitrila afeta quase todo mundo de alguma forma todos os dias. A acrilonitrila é o ingrediente chave nas fibras acrílicas usadas na confecção de roupas, nos plásticos utilizados na fabricação de carcaças para TVs e equipamentos eletro-eletrônicos, em automóveis, em fibra de carbono e em equipamentos esportivos. O material usado nesses e em muitos outros produtos foi produzido por um processo descoberto e desenvolvido na década de 1950 por cientistas e engenheiros da Standard Oil de Ohio (SOHIO), que mais tarde se tornou parte da empresa produtora de petróleo BP. O negócio de nitrílico da BP foi vendido para INEOS em 2005.

Breve história do acrilonitrila

A descoberta e comercialização do processo de acrilonitrila SOHIO foram resultado do talento, imaginação, trabalho em equipe e assumir riscos pelos funcionários da SOHIO. A descoberta da SOHIO levou à produção de acrilonitrila barata e de alta pureza como matéria-prima, que levou a um crescimento dramático nas indústrias de termoplásticos, fibras sintéticas e embalagens de alimentos.

A acrilonitrila sintetizada pela primeira vez em 1893 por Charles Moureu não se tornou importante até a década de 1930, quando a indústria começou a usá-lo em novas aplicações, como fibras acrílicas para têxteis e borracha sintética. Embora no final da década de 1940 a utilidade da acrilonitrila não fosse questionada, os métodos de fabricação existentes eram caros e os processos levavam várias etapas. Eles pareciam reservados para os maiores e mais ricos fabricantes do mundo: American Cyanamid, Union Carbide, DuPont e Monsanto. Com custos de produção tão altos, a acrilonitrila poderia muito bem ter permanecido pouco mais que um produto químico especial interessante e de baixo volume, com aplicações limitadas.

No final da década de 1950, no entanto, a pesquisa de SOHIO sobre oxidação catalítica seletiva levou a uma inovação na fabricação de acrilonitrila. As pessoas que inventaram, desenvolveram e comercializaram o processo mostraram tanta habilidade em marketing quanto em química. O resultado foi uma redução tão drástica dos custos do processo que todos os outros métodos de produção de acrilonitrila, predominantemente através do acetileno, logo se tornaram obsoletos.

Descoberta do Processo SOHIO

Fundada por John D. Rockefeller, a SOHIO era uma empresa petrolífera conhecida por refino eficiente e marketing qualificado. Antes de 1953, não havia pesquisado produtos químicos ou petroquímicos; a pesquisa se limitou ao desenvolvimento de produtos e processos petrolíferos. Ninguém entre os 80 pesquisadores que trabalhavam no laboratório de SOHIO, localizado na Cornell Road, em Cleveland, estava pensando em um atalho para a produção de acrilonitrila de nível mundial.

O quadro mudou quando Franklin Veatch, supervisor de pesquisa que se reportou a E.C. Hughes, diretor de pesquisa de SOHIO, propôs que a conversão de gases de refinaria leve, como o hidrocarboneto alifático propano, em oxigenados compostos contendo oxigênio poderia ser rentável. Na época, a oxidação de hidrocarbonetos alifáticos era primitiva e cara. A ideia de Veatch era usar óxidos metálicos para converter hidrocarbonetos em oxigenados. O financiamento foi aprovado para esse esforço a partir de 1953.

Além de iniciar novas pesquisas, SOHIO se aventurou no negócio petroquímico construindo plantas de amônia e nitrogênio em Lima, Ohio, e perto de Joplin, Missouri, para usar subprodutos de sua refinaria de petróleo. Foi uma medida conservadora, mas encorajou SOHIO a ver os produtos químicos como uma empresa comercial; um empreendimento que levaria a um sucesso notável.

As primeiras experiências na pesquisa de Veatch não produziram grandes desenvolvimentos, e ele recebeu um prazo de seis semanas. O programa resultante foi bem-sucedido quando uma execução de teste foi realizada com propileno sobre um oxidante de pentóxido de vanádio modificado e o odor resultante foi instantaneamente reconhecido como acroleína. Veatch sabia que mais uma etapa de oxidação levaria acroleína a ácido acrílico - um monômero importante, caro e de rápido crescimento.

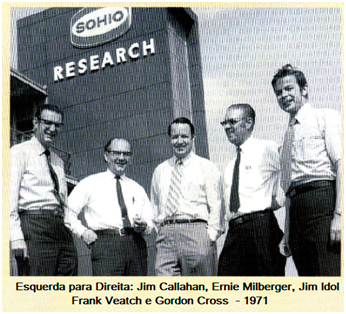

Nos dois anos seguintes, vários pesquisadores, incluindo Ernest C. Milberger, James L. Callahan, Robert W. Foreman, James D. Idol Jr., Evelyn Jonak e Emily A. Ross, estiveram envolvidos nesse esforço de desenvolvimento.

Em 1955, a equipe começou a testar oxidantes como catalisadores de oxidação direta. Em um experimento desenvolvido por Jim Callahan e realizado por Emily Ross, o fosfomolibdato de bismuto produziu acroleína com rendimentos de 40% ou mais. Esta foi uma descoberta de primeira magnitude: propileno a acroleína em uma única etapa de reação catalítica. O ácido acrílico pode ser produzido em uma etapa subseqüente. Callahan, Foreman e Veatch garantiram as principais patentes do catalisador de fosfomolibdato de bismuto e, a partir de então, as coisas estavam destinadas a acontecer rapidamente.

Jim Idol sugeriu acrilonitrila como um derivado do ácido acrílico e realizou com sucesso a conversão catalítica do sal de amônio do ácido acrílico. Em seguida, a acrilonitrila foi produzido alimentando acroleína, amônia e ar sobre o catalisador que produzia ácido acrílico a partir de acroleína. Esse sucesso sugeriu que a acrilonitrila pudesse ser produzido diretamente a partir de propileno, realizando toda a reação em uma única etapa com fosfomolibdato de bismuto. O experimento, projetado por Idol e realizado por Evelyn Jonak em março de 1957, resultou na amoxidação, um processo que produzia acrilonitrila com cerca de 50% de rendimento junto acetonitrila e cianeto de hidrogênio como subprodutos.

Com a capacidade de produzir acroleína, ácido acrílico e acrilonitrila por novos processos eficientes e revolucionários, a Veatch pressionou por um forte esforço de desenvolvimento e comercialização. O departamento de Patentes e Licenciamento começou a trabalhar para garantir uma posição de patente especial Como a fabricação de ácido acrílico e acrilonitrila provou ser muito promisora, a produção de acrilonitrila se tornou a prioridade.

SOHIO aposta na produção de acrilonitrila

A economia de processos da SOHIO para acrilonitrila foi tão positiva que foi tomada a decisão de prosseguir com a comercialização, embora os esforços iniciais de desenvolvimento de mercado fossem desencorajadores. Os principais usuários não tinham certeza de que a acrilonitrila SOHIO satisfaria suas necessidades. Uma grande empresa química recusou a oportunidade de uma joint venture. Outra empresa anunciou planos para uma nova planta de acrilonitrila de 100 milhões de libras por ano com base na antiga tecnologia de acetileno, a um custo de US $ 100 milhões.

Ainda assim, SOHIO encomendou o projeto de uma planta detalhada de acrilonitrila. Uma planta piloto foi construída sob a direção de Gordon G. Cross no novo laboratório de SOHIO em Warrensville Heights, no subúrbio de Cleveland, onde Ernie Milberger foi fundamental no projeto de grandes reatores em escala de laboratório, na obtenção de dados de projeto e no desenvolvimento de processos.

Em uma atitude ousada, foi decidido projetar a planta comercial com base em dados de desenvolvimento de laboratório em escala de bancada, em vez de esperar pelos resultados da planta piloto. O tempo ganho com a eliminação deste estágio de desenvolvimento compensou o risco adicionado. A unidade de escala de bancada de Milberger, que exigia cerca de 1,5 kg de catalisador, gerou os principais dados para o projeto de reatores comerciais com capacidade para 40 toneladas.

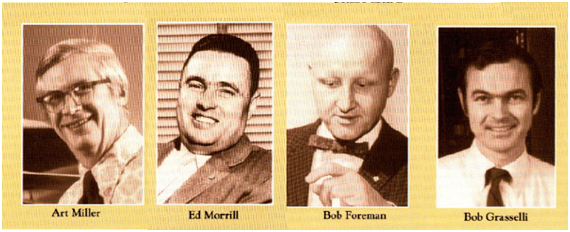

No início de 1958, o design comercial estava avançando sob a direção de Edward F. Morrill; uma planta piloto estava em operação; o catalisador estava em desenvolvimento final por Callahan e sua equipe, com provisões para fabricação em larga escala; e o trabalho de avanço na operação do reator, purificação do produto e descarte de resíduos estava sendo coordenado. Uma inovação chave foi o desenvolvimento bem-sucedido de um catalisador de leito fluidizado para permitir a remoção do calor produzido pela reação de amoxidação.

Em meados do inverno de 1959-60, a fábrica de Lima, Ohio, que custou US $ 10 milhões para ser construída, estava concluída. Em menos de quatro anos desde a descoberta do fosfomolibdato de bismuto como catalisador de oxidação direta do propileno e a descoberta da amoxidação de propileno, uma planta comercial em larga escala projetada para produzir 47,5 milhões de libras de acrilonitrila por ano estava pronta para começar.

Restava apenas um desafio - econômico. Logo após a entrada de SOHIO, um grande fabricante reduziu seu preço pela metade. SOHIO alcançou o preço mais baixo e ainda conseguiu lucrar. O concorrente descartou seus próprios planos de expansão e tirou uma licença de SOHIO. Outros produtores de acrilonitrila logo se tornaram licenciados do processo SOHIO e, em poucos anos, a produção de acrilonitrila à base de acetileno foi substituída pelo processo SOHIO.

Para ganhar uma fatia maior do mercado geral, a SOHIO decidiu promover o licenciamento do processo, em vez de manter a fabricação sozinha. A licença de SOHIO para a República Popular da China em 1973 foi a primeira transação de uma empresa americana depois que a China abriu suas portas para investimentos nos EUA. Hoje, o Processo SOHIO Acrylonitrile é utilizado em mais de 90% da produção mundial de acrilonitrila, representando plantas em dezesseis países em todo o mundo. A produção anual de acrilonitrila aumentou de 117 mil toneladas em 1960 para mais de 7 milhões de toneladas em 2020.

Desde 1960, várias formulações melhoradas de catalisadores foram desenvolvidas, a maioria delas baseadas no catalisador original de fosfomolibdato de bismuto. A pesquisa atual do INEOS se concentra em novas melhorias no processo SOHIO de fabricação da acrilonitrila.

As pessoas por trás do processo Sohio

Seis pessoas desempenharam os papéis mais importantes no projeto de acrilonitrila de SOHIO.

Franklin Veatch foi supervisor de pesquisa de petroquímicos, polímeros e novos processos de petróleo. Ele possuía um gênio técnico e criativo e inspirou os colegas de trabalho a atingir uma meta, por mais impossível que pareça. Veatch recebeu seu diploma de bacharel e mestrado pela Universidade do Arizona e seu doutorado. da Universidade de Stanford em 1947. Ele possuía 61 patentes nos EUA quando se aposentou em 1978. Ele morreu em 1980.

James L. Callahan, um associado de pesquisa, coordenou a pesquisa e o desenvolvimento de catalisadores, incluindo a descoberta de métodos aprimorados de fabricação de catalisadores. Ele era conhecido por converter materiais de hidrocarbonetos em petroquímicos. Callahan recebeu seu diploma de bacharel pela Baldwin-Wallace College e seu mestrado e, em 1957, seu doutorado. da Case Western Reserve University. Aposentado desde 1985, ele recebe mais de 200 patentes e publicações.

Edward F. Morrill, como presidente da Vistron Corp., foi o campeão do processo de produtos no lado comercial. Vistron foi a divisão química de SOHIO de 1966 a 1982. Morrill recebeu seu diploma de bacharel em engenharia civil pelo Case Institute of Technology em 1929. Sua capacidade de "ver" um processo químico revolucionário e economicamente dominante era crucial para o sucesso do projeto. Morrill assumiu os riscos necessários que levaram à comercialização bem-sucedida

James D. Idol, Jr., um pesquisador associado que supervisionou e realizou pesquisas e testes de viabilidade, detém a patente básica do processo. Ele recebeu seu diploma de bacharel em química pela William Jewell College e, em 1955, seu Ph.D. em química pela Universidade Purdue.

Ernest C. Milberger, pesquisador associado, realizou o avanço do processo SOHIO, da pesquisa em pequena escala à planta piloto. Ele recebeu seus diplomas de AB e MA em química pela Universidade de Missouri e seu Ph.D. da Case Western Reserve University em 1957. Ele possui 80 patentes, principalmente na área de processos catalíticos.

Gordon G. Cross, supervisor de desenvolvimento, foi responsável pelo desenvolvimento da planta piloto do processo SOHIO, bem como pela engenharia preliminar e pela avaliação econômica pré-comercial do conceito geral do processo. Ele recebeu seu diploma de bacharel em engenharia química pela Ohio State University e, em 1960, seu diploma de mestrado em administração de engenharia pelo Case Institute of Technology.

Outros contribuintes significativos para a invenção, desenvolvimento e comercialização do processo SOHIO incluem Arthur F. Miller, pesquisador associado que desenvolveu o método comercial para a fabricação de catalisadores aprimorados; Robert K. Grasselli , um associado de pesquisa de catalisadores que esteve envolvido na pesquisa de oxidação inicial, no desenvolvimento de gerações subsequentes de catalisadores de SOHIO e nos mecanismos detalhados de reações de amoxidação; e Robert W. Foreman , líder do grupo durante a fase inicial da pesquisa e co-inventor do catalisador do fosfomolibdato de bismuto de conversão do propileno para acroleína.

Resumo realizada do documento original:

A National Historic Chemical Landmark - Sohio Acrylonitrile Process

American Chemical Society (ACS) 1996

https://www.acs.org/content/acs/en/education/whatischemistry/landmarks/acrylonitrile.html